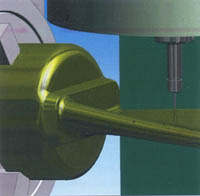

Edgecam, software para el mecanizado de producción con máquinas de 4 y 5 ejes

VERO Software presenta la última versión de Edgecam que incorpora el mecanizado simultáneo en 4 y 5 ejes en entorno de fresa y torno/fresa; con las estrategias de corte multieje para aplicar en piezas de geometrías complejas.

VERO Software Iberia

Ctra.Reial 122B 1º1ªB

08960 Sant Just Desvern

Barcelona

Tel.: (+34)934 802 455

Fax.:(+34)934 734 219

E-mail:info@worknc.es

www.worknc.es

En esta nueva versión. Edgecam ofrece una amplia gama de estrategias de 4 y 5 ejes aplicables a la geometría de sólidos y superficies.

En esta nueva versión. Edgecam ofrece una amplia gama de estrategias de 4 y 5 ejes aplicables a la geometría de sólidos y superficies.

Edgecam facilita su uso con un interfaz de estilo operacional pero contando con todo el control

preciso para las demandas más exigentes. Permite:

• Corte SWARF para el mecanizado de paredes de inclinación variable

• Acabado en 5 ejes de superficies múltiples con control sobre los ángulos de inclinación lateral y de avance

• Perfilado en 5 ejes para el ranurado, desbarbado y recorte de formas en lámina

• Soporte completo de todos los tipos comunes de herramienta, incluyendo esféricas (Iollipops)

• Las estrategias de mecanizado de fácil utilización encaminadas a maximizar la productividad y calidad

La introducción a los 5 ejes se facilita con la conversión de herramienta de 3 a 5 ejes y con la tranquilidad de que el programa es correcto usando el simulador de la máquina.

Las estrategias de 4 ejes de Edgecam son ideales para el mecanizado rotativo de componentes aeroespaciales y de automoción como árboles de levas, cigüeñales y álabes, además de la producción de troqueles rotativos y componentes para la industria del gas y petróleo.

mecanizado con 4 y 5 ejes simultáneos

El mecanizado de 4 y 5 ejes simultáneos ofrece importantes ventajas en comparación con el mecanizado indexado convencional en 3 ejes:

• Tiempos de máquina reducidos en el mecanizado de componentes complejos en un sólo amarre.

Además, la precisión dimensional se mejora significativamente eliminando errores de posicionamiento por sucesivos amarres.

• Acabado superficial mejorado y aumento de la vida de la herramienta orientando ésta para mantener el contacto óptimo entre la herramienta y la pieza todo el tiempo.

• Acceso mejorado a zonas de vaciado y cajeras profundas - inclinando la herramienta o la pieza, permitiendo usar herramientas más cortas, eliminando la necesidad de segundos amarres.

• La reducción de operaciones de amarres facilita colocar la herramienta en cualquier ángulo.

Solución ideal para el mecanizado rotatorio de componentes aeroespaciales y de automoción.

Amplia gama de opciones avanzadas proporcionando un control completo de la herramienta.

Los módulos de 5 ejes incluyen !a simulación completa de la máquina que ayuda a la visualización del proceso de mecanizado (simulación interactiva del mecanizado)

Mecanizar con 5 ejes en todas las áreas de fabricación, es ahora habitual con las máquinas de alta tecnología. Permite, por ejemplo, realizar trayectorias más complejas.

Las opciones mas habituales para el usuario que ofrece la versión 2016 de Edgecam son:

Conversión de 3 a 5 Ejes en una operación de mecanizado

Conversión de 3 a 5 Ejes en una operación de mecanizado

Usando la experiencia de los métodos de mecanizado en 3 ejes (ciclos y operaciones de fresado estándar de Edgecam) pueden utilizarse en un componente del mecanizado y aplicar posteriormente la conversión a 5 ejes.

Así se genera un movimiento en 5 ejes donde se precise, asegurando que las longitudes de herramienta se mantienen al mínimo y que la herramienta y el porta se alejan del componente evitando cualquier colisión. Esta es una forma sencilla de pasar a la tecnología de programación en 5 ejes.

Fresado Rotativo

Usar el 4° eje de la fresadora para generar un eje torneado usando fresas en lugar de utilizar un torno en una operación parcial.

Este proceso se apoya en el porcentaje de contacto de la fresa mientras gira el componente facilitándolo con el uso de Edgecam.

Este mismo principio también se utiliza, por ejemplo, para obtener formas de levas.

Acabado en Cinco Ejes

El acabado en cinco ejes por múltiples caras es similar al mecanizado zig-zag pero controlando la inclinación respecto a la superficie que está conduciendo el ciclo .

Acabado Lateral (SWARF Milling)

Acabado Lateral (SWARF Milling)

Side Wall Axial Relief Feed . Es una práctica común al llevar el lateral de la herramienta a lo largo de una superficie que se inclina de un lado a otro, es una práctica común en muchas piezas aeroespaciales.

La inclinación se controla mediante la superficie de la pared y la inclinación de la herramienta se controla con la superficie de la base o con una curva límite.

Curva de 5 Ejes

La opción de curva de 5 ejes lleva la herramienta una vez a lo largo de una curva, con el eje de la herramienta paralelo a la superficie conductora. Esta técnica es muy útil para el desbarbado.

Suavizado de 5 Ejes entre dos curvas

Es un método ideal para el mecanizado de superficies de redondeo donde un corte debe empezar paralelo a una curva pero acabar paralelo respecto a otra.

Fresado Avanzado en 4 y 5 ejes

El módulo de 5 Ejes Avanzado proporciona un control total de las trayectorias de 4 y 5 ejes tanto en sólidos como superficies y geometría alámbrica.

Cuenta con una funcionalidad avanzada más allá de los 5 ejes estándar y es ideal para componentes más complejos como turbinas y el mecanizado de cavidades donde el control de la trayectoria y de la entrada y la salida tienen gran importancia.

Posicionamiento en 5 ejes

Las máquinas de 5 ejes también pueden posicionarse en 5 ejes (3+2).

El componente se puede colocar usando una combinación de un movimiento de 3 ejes lineales con el de 2 ejes rotativos. Luego puede aplicarse un movimiento de 3 ejes orientando la cara hacia el husillo. A estas trayectorias también se las puede aplicar la conversión de 3 a 5 ejes.

Control de Trayectoria

Las trayectorias en 5 ejes pueden resultar en grandes movimientos de la máquina para lo que puede ser un pequeño movimiento de mecanizado en la pieza. Estos movimientos pueden causar severos daños a la pieza y a la máquina.

Edgecam proporciona métodos para evitar las colisiones en máquina donde se comprueban la herramienta y el porta para evitarlas aplicando las inclinaciones de alejamiento necesarias respecto al área de colisión potencial.

Avance Inverso al Tiempo es un control implementado para asegurar que el avance en la punta de corte no se ralentiza o que se eviten esperas en pequeños movimientos de la zona de corte que crean un gran movimiento en la máquina.

Permite que se mueva la herramienta en una distancia especificada durante un tiempo determinado, así se asegura que el movimiento de la punta de la herramienta es correcto y el movimiento de la máquina lo compensará.