Corrosión del acero y su reconstrucción con soldadura en la industria vinícola

CODESOL, con amplia experiencia en la tecnología de soldadura, ha realizado este informe que resume los procedimientos, equipos y consumibles mas adecuados para corregir los efectos de la fermentación alcohólica propia de elementos, como tubos, en instalaciones de producción de la industria vinícola o cervecera.

productos de proteccion

informacion

catalogos

CODESOL

P.I. Can Tapiolas, nave 6

08110 Montcada i Reixac (Barcelona)

Tel.: (+34) 93 564 06 04

Fax.: (+34) 93 564 58 52

E-mail: codesol@codesol.com

www.codesol.com

sobre este tema:

Artículo Mª Asunción Valiente

Es un compendio de sugerencias sobre cómo evitar problemas de corrosión durante y después del proceso de soldadura de tubos expuestos a fermentación alcohólica tal y como sucede en las industrias cerveceras o vinícolas.

Se exponen a continuación y de forma breve, la base de los tipos de corrosión que pueden afectar a este proceso y la explicación de las nuevas técnicas de purga y soldadura orbital que pueden ayudar a su corrección.

Los principios básicos de este artículo pueden aplicarse a cualquier otro material soldado.

Tipos de corrosión

Se puede distinguir 4 tipos de corrosión relacionados con el proceso de soldeo, con la aplicación posterior de la estructura soldada. Sigue el siguiente patrón:

Durante la soldadura

-Corrosión a alta temperatura (en la zona afectada térmicamente).

-Corrosión en metales líquidos (en el cordón de soldadura).

Durante el uso posterior

-Corrosión localizada en el cordón (aireación diferencial – levaduras).

-Corrosión por ácidos orgánicos

Corrosión a alta temperatura

Fundamento general

Cuando un metal está expuesto a un gas oxidante a elevadas temperaturas , se pueden producir reacciones químicas entre el gas y el metal, o entre el gas y el óxido protector del metal, dando lugar al crecimiento de nuevas capas cerámicas (óxidos, sulfuros …).

La razón es que, a alta temperatura, los gases se encuentran disociados existiendo absorción y difusión atómica; es decir, los átomos del gas pueden penetrar en la estructura metálica ayudándose de defectos que encuentren en la red.

La razón es que, a alta temperatura, los gases se encuentran disociados existiendo absorción y difusión atómica; es decir, los átomos del gas pueden penetrar en la estructura metálica ayudándose de defectos que encuentren en la red.

En el caso de los aceros inoxidables, al situar un acero inoxidable a altas temperaturas, tal y como ocurre en un proceso de soldadura al arco (MIG o TIG) - donde las temperaturas del material base en las zonas cercanas al cordón están entre los 1400 - 1500ºC-, se pueden producir reacciones químicas si en el momento de soldar, hay aire en la tubería (humedad y gas oxidante: O 2 ) entre dicho O 2 y la capa superficial protectora del Cr 2 O 3 que acompaña siempre a los aceros inoxidables.

Se podría pensar que esa nueva capa de óxido formada será útil porque podría proteger más la superficie; pero esto es falso, dado que la capa formada, aparte de que podría ser porosa o no distribuirse homogéneamente sobre toda la superficie, a altas temperaturas deja de ser protectora, se fisura.

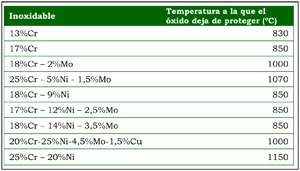

Por regla general, a más contenido de Cr y de Ni del acero inoxidable, más alta es esta temperatura a la que el óxido de cromo deja de ser protector.

Además, la presencia de humedad en el aire, a altas temperaturas, provoca la entrada de hidrógeno atómico dentro de la estructura, lo que puede dar lugar también a fragilización y fisuración.

Corrosión en metales líquidos

Este es el fenómeno de oxidación que tiene lugar en el cordón de soldadura. El material base se ha fundido, pasando a estado líquido y al encontrarse con oxígeno atmosférico se forman diferentes óxidos.

Este proceso es sumamente rápido, ya que la velocidad de difusión del oxígeno en el metal líquido es muy elevada y termodinámicamente es muy favorable.

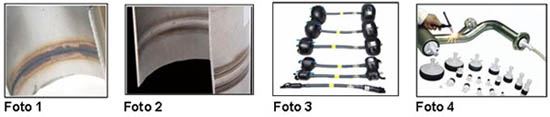

Para mostrar este efecto, se han soldado tubos AISI-316L con procedimiento TIG sin eliminar el oxígeno atmosférico y también desplazándolo mediante purga con Argón. En las fotografías de la parte superior, se puede apreciar la diferencia. En la foto 1 se observan los dos tipos de corrosión mencionados hasta ahora: la oxidación del cordón de soldadura (color negro) y la corrosión de la zona afectada térmicamente (color marrón- amarillento característico del óxido de hierro).

En la foto 2, con la tubería purgada con gas inerte, no se observa ninguno de los tipos de corrosión.

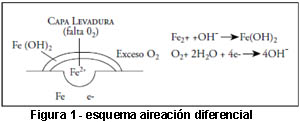

Corrosión localizada en el cordón (aireación diferencial - Levaduras)

Dos de los factores que se unen para acelerar el proceso de corrosión son:

- Mal acabado superficial.

- Creación de zonas de aireación diferencial.

Cuanto más pulida y uniforme sea la superficie del cordón de soldadura interno, más difícil es que las levaduras implicadas en el proceso de fermentación queden retenidas y aniden en las rebabas, dando lugar a zonas del material poco oxigenadas y a otras más oxigenadas.

Espontáneamente se puede observar una oxidación gradual de las zonas con menos oxígeno, que en nuestro caso serán las que estén cubiertas por las levaduras, que se habrán adherido por rugosidades y mal acabado interno del cordón.

El hecho evidente de que en la zona del medio hayan ácidos orgánicos que el material base resiste, no quiere decir que no se deba de preocupar por lo que puede pasar en el cordón de soldadura si se incrustan y desarrollan micro organismos dado que el resultado es un picado acético o avinagrado. El medio se acidifica de manera local sobre puntos del cordón y generar picaduras.

Corrosión por ácidos orgánicos

Al seleccionar el acero inoxidable a utilizar en las bodegas, es escogido de manera que no surjan problemas de corrosión con los ácidos que van a contener, concentración de dichos ácidos, tiempo que van a permanecer en contacto con el material…

Al seleccionar el acero inoxidable a utilizar en las bodegas, es escogido de manera que no surjan problemas de corrosión con los ácidos que van a contener, concentración de dichos ácidos, tiempo que van a permanecer en contacto con el material…

Los mostos de uva además de azúcares contienen mezclas de unos 22 ácidos diferentes (aunque un 90% de la acidez viene dado por la acción conjunta de los ácidos tartárico COOHCHOH- CHOH-COOH y málico COOH-CH2-CHOHCOOH).

El problema de estos ácidos, no es que sean fuertes (Ko elevada), sino que la presencia de contaminantes multiplica la capacidad oxidante de estas mezclas.

SOLUCIÓN

Las diferentes formas de corrosión explicadas anteriormente podrían evitarse utilizando:

Sistemas de purga

Evitar la presencia del O 2 atmosférico, introduciendo un gas inerte frente al cual no se produce la oxidación.

Desplazar el oxígeno atmosférico de la superficie de la soldadura ya se ocupa el cabezal del equipo orbital; ahora bien, para proteger la raíz de la soldadura será necesario disponer de un método adecuado.

Balones inflables

Se trata de posicionar en el interior de la tubería dos balones (deshinchados e interconectados con una válvula), a una distancia equidistante de la junta a soldar. Una vez hinchados con gas inerte se abre automáticamente la válvula, se rellena el espacio con gas inerte y los gases atmosféricos son evacuados hacia el exterior (foto 3).

Tapones expansibles

Se trata de introducir un tapón de nylon expansible con anilla de goma en cada uno de los extremos, que se adapta perfectamente al diámetro interior de la tubería y que permite llenar de gas inerte y desplazar el oxígeno; posteriormente se procede al cierre total o la introducción de una sonda de oxígeno, tal y como puede observarse en la foto 4.

Monitor de purga

El monitor o sonda de oxígeno permite conocer la concentración de oxígeno que hay en el interior de la tubería. De esta manera se conoce el momento de iniciar el soldeo con total garantía de que la purga ha sido correcta y que el oxígeno no formará óxidos con el metal base.

En las fotografías 5 y 6 pueden apreciarse los monitores.

SISTEMA DE SOLDADURA ORBITAL

Utilizando este sistema, el acabado del cordón resulta uniforme, liso, sin proyecciones, lo que evita que las levaduras puedan acabar reteniéndose sobre el cordón; no se crean zonas de aireación diferencial y de esta manera se dificulta la corrosión.

Utilizando este sistema, el acabado del cordón resulta uniforme, liso, sin proyecciones, lo que evita que las levaduras puedan acabar reteniéndose sobre el cordón; no se crean zonas de aireación diferencial y de esta manera se dificulta la corrosión.

¿En qué consiste el sistema orbital?. Es un proceso semiautomático de soldadura por fusión generada por arco eléctrico (TIG o MIG) y recibe este nombre debido a que es el electrodo colocado en el cabezal y que “orbita” o gira describiendo un movimiento de rotación sobre la junta circular a soldar.

Elementos implicados en el sistema

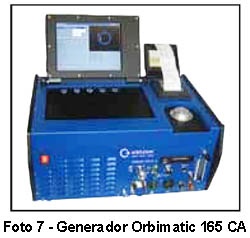

a) Generador. Incluye un sistema completo de controles junto a una pantalla a través de la cual puede seguirse la variación de los parámetros durante todo el proceso, además de memoria para procedimientos de soldadura preprogamados.

Permite también dividir el ángulo de giro en sectores para aportar diferentes niveles de energía en cada uno de ellos si fuese necesario.

b) Cabezal. Son muy variados y el modelo a escoger depende de diferentes variables: como el diámetro de los tubos a soldar, si se ha de realizar aportación de hilo continuo… (Ver fotos 8 y 9).

b) Cabezal. Son muy variados y el modelo a escoger depende de diferentes variables: como el diámetro de los tubos a soldar, si se ha de realizar aportación de hilo continuo… (Ver fotos 8 y 9).

En su interior tiene lugar la soldadura y la cámara de gas inerte para la protección de la superficie exterior de los tubos.

Accesorios

El sistema de soldadura orbital requiere una perfecta preparación en el corte y biselado de los tubos a soldar. Para ello están los equipos:

a ) Máquinas de corte y biselado de tubos : Se consiguen cortes perpendiculares al eje central del tubo, sin deformaciones ni rebabas, de forma rápida.

) Máquinas de corte y biselado de tubos : Se consiguen cortes perpendiculares al eje central del tubo, sin deformaciones ni rebabas, de forma rápida.

b) Máquinas refrentadoras o biseladoras : Se utilizan cuando el tubo se suministra ya cortado y sólo se necesita biselar la sección transversal.

APLICACIONES

Los sistemas de purga de tubería y de soldadura orbital son procesos muy adecuados para emplearse en el soldeo de tuberías de las industrias relacionadas con la fermentación alcohólica (vino, cerveza …)

En general en todas aquellas industrias que necesitan evitar depósitos biológicos en sus cordones, como por ejemplo, las industrias farmacéuticas o bioquímicas.

CODESOL

Si requiere más información, contácte o visite la página web:

www.codesol.com

o consulte nuestros catálogos on-line de procesos de automatización, de soldadura y corte orbital, de consumibles de soldadura, etc.

El Catálogo de Consumibles de Soldadura de CODESOL puede ser solicitado al Departamento Comercial o bien a través de la página www.codesol.com