TECNALIA establece conceptos para el diseño de híbridos

es otra manera, de una gran actualidad (futuro seria un concepto mal aplicado), de afrontar el reto de nuevas piezas de grandes prestaciones.

TECNALIA R&I

Luis Palenzuela

-

División de Industria y Transporte -

Tel.: +34 948 324 600

Fax: +34 948 324 605

E-mail:luis.palenzuela@tecnalia.es

www.tecnalia.com/es/

Se entiende por conceptos híbridos aquellos que integran en una misma pieza diferentes familias de materiales (por ejemplo metales y no metales); diferenciando inequívocamente entre tecnologías híbridas y “Multimaterial”.

Se entiende por conceptos híbridos aquellos que integran en una misma pieza diferentes familias de materiales (por ejemplo metales y no metales); diferenciando inequívocamente entre tecnologías híbridas y “Multimaterial”.

Estas últimas integran en una misma pieza distintos materiales de una misma familia (por ejemplo, plástico rígido y plástico flexible para incorporar, por ejemplo, la junta en un elemento que requiera estanqueidad).

El desarrollo cronológico de los materiales aplicados en la fabricación de componentes ha pasado del todo metal al intento de todo plástico hasta llegar al actual momento de plástico y metal en una misma aplicación.

Son conocidas desde hace "miles de años" las cualidades de los metales y las capacidades de sus procesos de transformación. Sus propiedades más apreciadas son el coste, el comportamiento mecánico y el bajo riesgo técnico de sus procesos de fabricación.

Problematicas

Sus principales desventajas son el peso y la gran resistencia que ofrecen a la integración de funciones. Por estas razones, desde hace una 25 años se ha intentado, en casi todos los sectores industriales, sustituir metal por no metal. Para ello, se desarrollaron varias familias de polímeros de altas prestaciones mecánicas, que en algunos casos se aproximan a las de los metales aportando una considerable reducción de peso. El gran inconveniente de estos materiales es su precio. Durante los últimos 20 años, la influencia de los costes en la competitividad de los negocios manufactureros no ha dejando de incrementar.

por qué desarrollar conceptos híbridos

Fabricar una pieza con un polímero de altas prestaciones implica seleccionar el material que cumpla los requerimientos de la función más exigente y utilizarlo en todas las demás funciones del componente. De esta forma, un número demasiado elevado de funciones son cubiertas con un material sobredimensionado y muy costoso.

Fabricar una pieza con un polímero de altas prestaciones implica seleccionar el material que cumpla los requerimientos de la función más exigente y utilizarlo en todas las demás funciones del componente. De esta forma, un número demasiado elevado de funciones son cubiertas con un material sobredimensionado y muy costoso.

Los sectores de altas prestaciones como el aeronáutico demandan reducción de peso sin incremento de coste. Los sectores de gran consumo como automoción demandan reducción de peso, de coste e incremento en la integración de funciones que aumenten las prestaciones y/o simplifiquen las operaciones de premontaje y montaje final.

Desarrollos

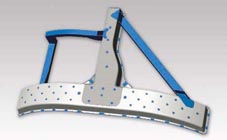

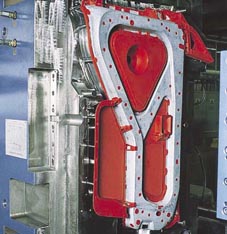

Los ejemplos más básicos de conceptos híbridos son las pletinas metálicas reforzantes embebidas en piezas de materiales compuestos o las tuercas y tornillos insertados en piezas termoplásticas.

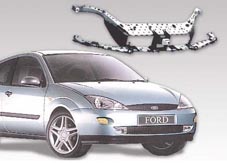

A partir de aquí, cada año aparecen nuevas combinaciones de materiales y tecnologías híbridas que permiten fabricar, por ejemplo, front-ends de automóvil de polipropileno y acero.  Cada uno de estos materiales es localizado en el lugar que mejor cumplen su función (polipropileno aportando moldeabilidad e integrando funciones y el acero proporcionando resistencia mecánica. Los materiales metálicos no se incorporan solamente como tubo o plancha conformada sino también como espuma o malla metálica o sub-elemento terminado.

Cada uno de estos materiales es localizado en el lugar que mejor cumplen su función (polipropileno aportando moldeabilidad e integrando funciones y el acero proporcionando resistencia mecánica. Los materiales metálicos no se incorporan solamente como tubo o plancha conformada sino también como espuma o malla metálica o sub-elemento terminado.

En los sectores de altas prestaciones, los composites son en ocasiones un refuerzo externo de piezas metálicas que permite reducir el espesor de éstas para optimizar el peso.

Los tratamientos superficiales en los metales para mejorar la adhesión de los plásticos y el análisis de las dilataciones térmicas diferenciales o los procesos de moldeo a baja presión se convierten en complejas temáticas técnicas necesarias para desarrollar tecnologías híbridas.

El compromiso entre coste, prestaciones y peso llevará a un imparable desarrollo de las tecnologías híbridas que solo podría ser frenado por contextos económicos y legales que penalizaran mucho más que en la actualidad los aspectos de reciclabilidad.