recubrimientos PVD de Oerlikon Balzers |

Oerlikon Balzers-Elay Coatings realiza, entre otros, recubrimientos en PVD que permite modificar el grado de brillo en los plásticos. |

Hoy en día, los componentes plásticos con superficies mates están marcando tendencia en el diseño interior y exterior de los vehículos, ya que aportan la impresión visual de alta calidad que se considera tan importante.La técnica de recubrimiento por plasma PVD (Physical Vapour Deposition) permite proteger a los útiles del desgaste y, al mismo tiempo, incluso modificar el grado de brillo.

|

1. Introducción

Se pueden utilizar una variedad de métodos para crear un aspecto superficial concreto sobre los componentes de plástico variando los valores de brillo, textura y color: por ejemplo, lacar los componentes o tratar las matrices de inyección de plástico con procesos especiales de decapado y electroerosión.Sin embargo, hay casos en los que estas técnicas presentan claras desventajas en cuanto a precio y calidad.Es por ello que la industria automovilística no para de buscar alternativas innovadoras.

En esta línea, en los últimos años, se ha perfeccionado la técnica para variar el grado de brillo de los componentes de plástico mediante el recubrimiento por PVD de los moldes de inyección.El recubrimiento PVD no sólo confiere a los moldes una larga protección contra el desgaste, sino que, además, permite conseguir efectos de apariencia de superficie mate con grados de brillo de entre 1 y 2 sobre los componentes de plástico, utilizando el método de medición de ángulo de reflejo de 60º ampliamente establecido en la industria de automoción.

|

El aspecto superficial de los componentes de plástico fabricados con moldes de inyección recubiertos por PVD se consigue durante la fase de fabricación de la pieza plástica y la técnica es sistemática y reproducible.Hoy en día es posible predecir con alto grado de fiabilidad el grado de brillo que se conseguirá con una combinación específica de recubrimiento, tipo de plástico, material del molde y parámetros de proceso.Varios conocidos grandes subcontratistas y fabricantes de la industria de automoción ya utilizan esta técnica para obtener el aspecto superficial deseado en marcos de ventana intermitentes, cambio de marchas, cubiertas de los asientos, spoilers traseros o controles de los climatizadores.

|

|

Las interrelaciones entre el brillo y el efecto que produce el color en los componentes termoplásticos inyectados se estudian desde hace años en colaboración con centros tecnológicos, basándonos en la experiencia que hemos acumulado en el impacto de los recubrimientos sobre las superficies texturizadas.El foco se ha centrado, sobre todo, en influenciar el grado de brillo logrado mediante la utilización de recubrimientos PVD y en modificar la rugosidad.

|

| 2. Los efectos de los recubrimientos |

2.1. La técnica PVD

Las técnicas PVD (arco, sputtering o ion-plating) se han utilizado industrialmente durante casi 30 años.La excepcional dureza y resistencia a la abrasión del nitruro de titanio inicialmente sirvió para aumentar la productividad en los segmentos del mecanizado y la deformación metálica.Desde entonces, se han desarrollado una amplia variedad de recubrimientos PVD optimizando las características de resistencia a la temperatura (resistencia a la oxidación hasta 1200º C), tribología (operación sin lubricantes) y anti-adherencia (menos propensión a la adherencia, afinidad disminuida).Los nuevos recubrimientos son fruto de la tecnología que permite la deposición de capas muy suaves que se ajustan perfectamente a los contornos a temperaturas de recubrimiento moderadas (<500º C).Gracias a que la tecnología de plasma es capaz de producir estructuras en la zona del nanómetro, posee ventajas considerables en comparación con, por ejemplo, los procesos galvánicos.Todas estas características han hecho que el recubrimiento por PVD de moldes de inyección de plástico se haya considerado una tecnología puntera desde hace ya unos 15 años.

La técnica del PVD ofrece muchas ventajas: las superficies tratadas de los útiles son extremadamente duras y pueden aguantar los efectos de la abrasión hasta 20 veces más que los aceros templados.Como consecuencia, el acabado del útil y el texturizado se mantienen intactos, aunque el uso haya sido frecuente.Esto hace que la vida útil se incremente hasta varios millones de inyectadas, incluso en el caso de plásticos fuertemente reforzados.Además, gracias a que la tendencia de los plásticos a adherirse en el molde se minimiza, el tiempo de ciclo se reduce considerablemente posibilitando una mejor planificación de la fabricación y, por lo tanto, un aumento de la productividad.

2.2. Modificando el grado de brillo

A mediados de los noventa, el Ministerio de Educación e Investigación alemán apoyó un estudio sobre los efectos básicos de las capas superficiales en el grado de brillo de los componentes de plástico fabricados por inyección.El resultado fue la recopilación de una gran base de conocimiento sobre los componentes fabricados por inyección de plástico.Según se pudo comprobar, existen varios factores que determinan el grado de brillo, incluyendo el tipo de plástico utilizado, la viscosidad del plástico (impresión de color), la temperatura del útil y la textura y rugosidad de la superficie del útil.Los recubrimientos PVD también inciden en el grado de brillo de los componentes plásticos, así como en la duración de los útiles.

El continuo análisis, basado en un modelo práctico, de nuevos plásticos, texturas y recubrimientos PVD amplia constantemente el conocimiento ya existente.El saber que se ha ido obteniendo se ha puesto en práctica en muchos proyectos de desarrollo de nuevos recubrimientos que hacen posible fabricar componentes con superficies mates con útiles que no necesitan mantenimiento.

2.3. Los recubrimientos y sus áreas de aplicación

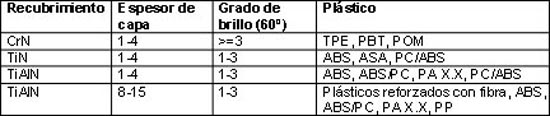

En general, se utilizan tres tipos de recubrimientos para mejorar el rendimiento de las superficies de las cavidades:

- TiN (nitruro de titanio) para plásticos reforzados convencionales con actividad química moderada o nula.

- CrN (nitruro de cromo) para plásticos que pueden crear corrosión y tienden a adherirse o a interferir en la expulsión cuando la temperatura del útil es alta.

- TiAlN (nitruro de titanio aluminio) para plásticos altamente reforzados y en los casos en los que es importante conseguir llenar los moldes lo mejor posible.

En el caso de los recubrimientos TiAlN, el espesor de la capa es tremendamente importante.Mientras que en los recubrimientos TiN y CrN el espesor de la capa oscila entre 1 y 4 µm, con los recubrimientos TiAlN es posible conseguir capas de hasta 15 µm de espesor.Este espesor actúa de forma positiva en el comportamiento del flujo de los plásticos.Además, también se pueden recubrir los moldes templados.

|

|

Tabla 1: ¿Qué grado de brillo se consigue con cada combinación de recubrimiento y tipo de plástico?

|

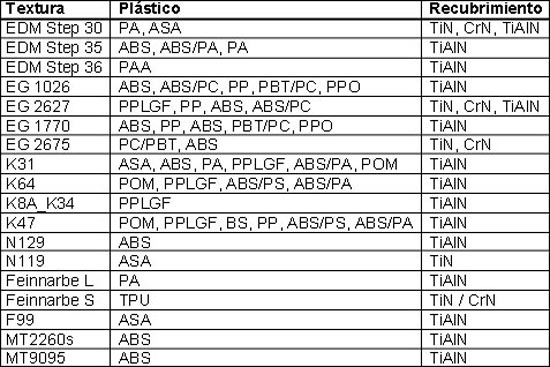

La tabla 1 muestra los grupos en los que se pueden dividir los recubrimientos basándonos en el aspecto “grado de brillo”.La tabla 2 compila las combinaciones de recubrimientos PVD, texturas y tipos de plástico que se han estudiado.

|

|

Tabla 2: Listado de texturas superficiales testeadas. |

2.4. Materiales que se pueden recubrir

Los procesos de PVD alcanzan temperaturas de entre 150 y 450º C.De forma general, se puede hacer una clara distinción entre recubrimientos para componentes de desgaste o para herramientas y útiles.Los recubrimientos tribológicamente activos, como los recubrimientos DLC, se depositan a temperaturas alrededor de los 200º C.Sin embargo, en el caso de las cavidades de moldes para plástico, se depositan a una temperatura de entre 300 y 450º C.Este rango de temperaturas ofrece una mayor probabilidad de que el recubrimiento se adhiera perfectamente y exhiba las características que corresponda.

Normalmente, para las cavidades se utilizan aceros de temple totaltipo 1.2343 (1.2344), 1.2083 y 1.2379.Los aceros pretratados 1.2311, 1.2738 y 1.2711 son adecuados para moldes de mayores dimensiones.Se pueden recubrir útiles de hasta 3.000 Kg y con unas dimensiones de hasta 935 mm de diámetro y 1.600 mm de largo.

|

3. Usos del PVD en moldes de inyección |

3.1. Efecto sobre la capa límite sólida

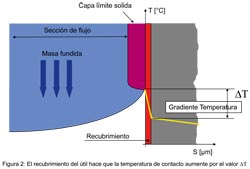

El hecho de que el recubrimiento tenga un efecto termodinámico positivo en el proceso de llenado del molde se debe a la capacidad del mismo de actuar como aislante en la transmisión de calor.Un incremento de la temperatura de la pared del molde propicia un mejor llenado del molde.

En el momento en el que el molde se llena a altas velocidades (Figura 2), se alcanza una temperatura específica en el punto de convergencia entre el plástico todavía líquido y la pared de la cavidad.Si la temperatura es alta, el plástico se “solidifica” más lentamente.Como consecuencia, se dan dos efectos:

- La sección por la que fluye el plástico es mayor, porque la capa límite sólida es de menor espesor.Por tanto, la presión efectiva al final del recorrido del flujo es mayor y esto favorece que aparezcan menos líneas de flujo y de unión.

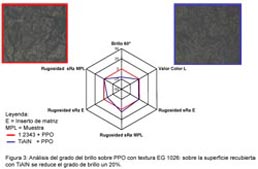

- Gracias a la menor viscosidad del plástico, la textura de la superficie del molde se calca de forma más fiel sobre la pieza de plástico fabricada. (Figura 3).

|

Fig 2  |

Fig 3  |

|

3.2. Las ventajas del PVD en la fabricación de piezas de plástico

Recubriendo con PVD los moldes texturizados se consigue producir mayor número de componentes plásticos que cumplan los requisitos de brillo y texturizado exigidos y se puede eliminar el coste del lacado.Por lo tanto, se puede aumentar la productividad de las máquinas inyectoras.Además, las paradas de máquina suelen disminuir, ya que se suelen eliminar las paradas para reparaciones no planeadas.Las superficies recubiertas pueden limpiarse de manera sencilla utilizando agentes limpiadores químicos, incluso con el molde montado en la inyectadota.

|

4. Un caso real |

En la fábrica de Key Plastics en Wächtersbach, las pruebas iniciales que realizaron revelaron que las piezas de asiento producidas en PP T20 para un coche de tamaño medio de un conocido fabricante de coches salían con demasiado brillo y el texturizado no era homogéneo.

La causa de esos errores era que el molde no se llenaba completamente con el polipropileno.

Para dilucidar el recubrimiento idóneo, primero se hicieron pruebas hasta conseguir reproducir la textura elegida por el cliente (K47) con un útil experimental y aplicando parámetros de proceso muy similares a los de producción.Una vez identificado el mejor recubrimiento, TiAlN de 12 µm, éste se aplicó en el útil de fabricación.

El cliente se mostró muy satisfecho con el resultado: después de más de 40.000 inyectadas, las piezas siguen saliendo con una superficie texturizada homogénea y con el grado de brillo adecuado.

|

|

| Fabricación de piezas de asiento utilizando un molde recubierto con TiAlN en la fábrica Key Plastics de Alemania |

5. El futuro |

Los desarrollos que se están consiguiendo apuntan a que en breve existirá un nuevo recubrimiento con aún menor conductividad térmica.Esto favorecerá mejorar aún más el proceso de llenado del molde y temperaturas más bajas.Los tiempos de ciclo se reducirán, lo que redundará en una mayor productividad en la inyección de plástico.La plasmanitruración de moldes de hasta 60 toneladas también ofrece potencial para el futuro.Sin embargo, en este caso, uno debe comprobar si las superficies plasmanitruradas cambian el grado de brillo y mantienen la resistencia al desgaste. |

|

Oerlikon Balzers-Elay Coating S.A.

Nagore Jimenez

Resp. Comunicación

Tel. 943 766 208

|

|

| |

|

|