extracto de la presentación realizada por D. Luis M. Llanes

Catedrático del Dpto. de Ciència dels Materials- ETSEIB - UPC

sobre el metal duro

Los metales duros son materiales compuestos constituidos por partículas cerámicas, WC, unidas por un medio metálico de Co. La particular microestructura que presentan estos materiales les confiere combinaciones de propiedades excepcionales

Que han revertido en un amplio campo de aplicaciones, siendo destacable su uso en minería, construcción, perforación de rocas, componentes estructurales y herramientas para conformar y mecanizar metales –preferentemente aceros y fundiciones-. Durante el servicio, dichas herramientas se ven sometidas a solicitaciones complejas (impacto, contacto mecánico, desgaste, etc.), las cuales condicionan la vida útil de las piezas o componentes elaborados a partir de estos materiales.

Particularmente, el contacto con superficies curvas constituye una forma importante de carga en muchas estructuras de base cerámica o metal duro. El ensayo Hertziano con indentadores esféricos permite identificar la fractura frágil (fisura de anillo o cónica fuera del área de contacto, la cual es extendida por tracción) y la deformación cuasi-plástica (daño distribuido debajo del contacto inducido por cizallamiento), y comprender el papel de la microestructura sobre estos modos de daño al contacto

En cuanto a la relación entre éstos y la resistencia mecánica, cada uno de ellos tiene un efecto distinto. Por un lado, la fisura cónica macroscópica ocasiona una caída brusca de la resistencia mecánica para la carga crítica de contacto donde aparece la misma, seguida de una disminución suave para cargas superiores. Por otro lado, la deformación cuasi-plástica conlleva una pérdida gradual de resistencia a partir de la carga de degradación, que es superior a aquélla donde empieza la cuasi-plasticidad.

Una consecuencia directa, en términos prácticos, de uno u otro comportamiento es que la sensibilidad de la integridad estructural de estos materiales al daño puede depender significativamente de las características microestructurales intrínsecas, así como de factores extrínsecos relacionados con las condiciones de servicio específicas.

A continuación se habla de la magnitud y los mecanismos de daño inducidos por contacto en dos calidades de metal duro, y su influencia sobre la resistencia mecánica del material.

la importancia de la experimentación y el ensayo

Es un aspecto fundamental para conocer el comportamiento del material en condiciones reales de trabajo.

Se han investigado dos calidades comerciales de metal duro (10F y 16M) con diferentes parámetros microestructurales. Como cabe esperar, el material con mayor cantidad de ligante metálico (VCo) y tamaño de grano de la fase carburo (dWC), 16M, exhibe una menor dureza y una mayor tenacidad de fractura que la calidad 10F.

Básicamente, los ensayos efectuados –indentación esferica-se realizan sobre probetas prismáticas (de cada uno de los dos materiales) de 45x4,2x3,3 mm. desbastas y pulidas en una de las caras (según protocolo establecido) y recubiertas de una fina capa de oro. Las curvas de tensión-deformación se obtuvieron a partir del efecto que sobre la probeta produce la bola de indentación (esferas de WC-Ni, alúmina y zafiro) a la que se aplica unas cargas de 100 y 7000 N a una velocidad de 50 N/s; en un ambiente con una humedad relativa del 40%.

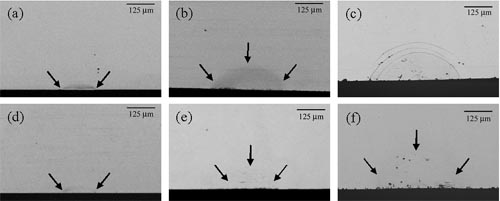

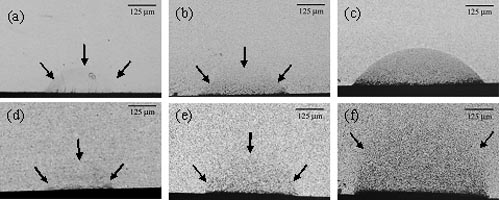

Algunas de las conclusiones se aprecian en estas imágenes.

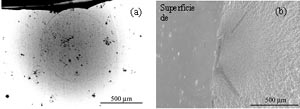

En el caso del material 10F, no obstante, existe un punto correspondiente a una carga de indentación de 5000 N donde la resistencia mecánica disminuye notablemente (843 MPa). Esto indica que dicho material es más sensible al daño introducido por contacto que el material 16M, ya que éste último no presenta ninguna caída de resistencia mecánica notoria.

Si la imagen muestra que en la probeta el material 10F falla a causa de la grieta cónica. En el caso del material, 16M rompe en todos los casos, debido al daño cuasi-plástico inducido por la indentación. Esta diferencia en el comportamiento a fractura de los dos materiales, derivada del diferente comportamiento bajo indentación esférica, explica la caída puntual de resistencia mecánica en la calidad 10F y la mayor tolerancia al daño inducido por contacto del material 16M (éste último sólo presenta cuasi-plasticidad, la cual no induce a una pérdida marcada de la resistencia mecánica).

Material 10F Microfotografías de las superficies de contacto (a), (b) y (c) y de las secciones transversales (d), (e) y (f) para cargas de indentación de 300, 800 y 1.000 N respectivamente y esferas de WC-Ni de radio 1,6 mm.

Material 16M Microfotografías de las superficies de contacto (a), (b) y (c) y de las secciones transversales (d), (e) y (f) para cargas de indentación de 500, 900 y 2.000 Nrespectivamente y esferas de WC-Ni de radio 1,6 mm.

algunos resultados de los experimentos

En general, los resultados y observaciones permiten especular que, para los materiales estudiados en el rango de solicitaciones mecánicas evaluadas, la presencia de un daño de tipo cuasi-plástico no se traduce en una degradación de la integridad estructural del material. Esto es así en ambos casos, independientemente de las características microestructurales del material. Desde este punto de vista, cabe destacar que la variante 10F es un metal duro que se podría considerar como una calidad límite dentro del rango de metales duros comerciales en términos tanto de dureza como de fragilidad, y por tanto, las conclusiones extraídas se podrían extrapolar a la mayoría de calidades de metal duro existentes en el mercado. Sin embargo, es igualmente interesante resaltar que para esta calidad, relevantes caídas puntuales pueden ocurrir si el defecto crítico exhibe una naturaleza de fisura cónica, como es el caso para otras cerámicas avanzadas más frágiles.

Algunas innovaciones en la tecnología del metal duro implican el uso de carburos cada vez más finos con el objetivo de aumentar la dureza. No obstante, si este incremento no viene acompañado de un aumento de tenacidad, la independencia de la resistencia mecánica residual en función de la magnitud del daño inducido por contacto podría verse afectada, mostrando dichas calidades comportamientos más parecidos a cerámicas avanzadas de grano fino, de elevada dureza y marcada fragilidad.

De los estudios realizados sobre el daño por contacto Hertziano en dos calidades de metal duro (10F y 16M), se puede extraer como conclusiones generales que:

-

Al disminuir la tenacidad de fractura y aumentar la dureza del metal duro, es necesario aplicar una tensión de contacto mayor para producir una misma deformación de indentación.

-

La calidad comercial de metal duro que muestra mayor dureza y menor tenacidad a fractura exhibe deformación cuasi-plástica, acompañada de grietas cónicas a tensiones de indentación elevadas. Dichas grietas no se observan para calidades más tenaces.

- El daño cuasi-plástico no conduce a degradación remarcable de la resistencia mecánica del material. Sin embargo, para las calidades poco tenaces donde se aprecian fisuras cónicas en casos específicos, pueden tener lugar caídas puntuales: estas calidades son menos tolerantes al daño inducido por contacto esférico.

Superficie de indentación (a) y de fractura (b) de una probeta 10F indentada a 5.000 N con esfera de WC- Ni de 2,5 mm. de radio

|