El soldeo con arco eléctrico es un proceso térmico metalúrgico basado en la fusión y el endurecimiento de la zona afectada por calor; siendo una característica de los aceros para herramientas.

El calor de soldeo, propio del proceso e independiente del metal de aportación elegido, puede poner en peligro los resultados de esta operación si el material base (herramienta) no está preparado para poder trabajar en él.

Esto significa que debe ser calentada la herramienta- o zona de soldadura – hasta un valor tal que la velocidad de enfriamiento en ese lugar afectado por el calor no sea crítica y por lo tanto la temperatura elegida no produzca una transformación (endurecimiento) en la estructura del material.

En las herramientas de alta aleación –con gran endurecimiento – es preciso rebajar previamente la zona interior mediante un recocido adicional. De esta manera se reduce la posibilidad de agrietamiento que acostumbra a ser una interactuación compleja de diversos factores:

-Tensión interna en la herramienta con temple profundo combinada con menor tenacidad.

- Expansión local producida por el calor del soldeo.

-Transformación de componentes estructurales inestables (martensita, formación y disolución de carburos) debido al calor de soldeo.

-Disminución del punto de fluencia debido al calor del soldeo y que genere una deformación local.

-Tensión de solidificación y contracción del metal de aportación acumulado.

-EN EL ENFRIAMIENTO intensificación de la tensión de contracción (multidireccional) y formación de puntos duros en la zona afectada por el calor (breve saturación, por ejemplo, de Carbono)

Las tensiones comentadas, se producen localmente en dos-tres dimensiones. Cuando éstas no se disipan (por la resistencia o tenacidad del acero) aparecen las grietas.

La forma de eliminar las tensiones es a través de un recocido.

La temperatura para el recocido depende del material, forma y temperatura de soldeo – ver grafico y valores dureza/temperatura revenido/temperatura recocido aconsejable) adjuntos a cada tipo de acero.

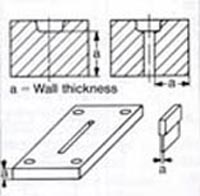

Para la eliminación de estos riesgos es preciso el alcanzar la temperatura de precalentamiento en un tiempo adecuado al espesor de la herramienta y mantenerla durante todo el proceso. No es recomendable la utilización de sopletes de oxiacetileno ya que originan una alta temperatura de forma local y que pueden generar tensiones, especialmente en zonas de pequeño espesor que pueden desembocar en grietas.

La rampa de tiempo para alcanzar la temperatura de precalentamiento no es un valor esencial pero si importante.

NORMA GENERAL sobre Temperatura: 50º menos que la del revenido

Los aceros pueden presentarse en dos formas: bonificados y no bonificados.

En el primer caso se suministran ya templados y revenidos; por este motivo la temperatura que el suministrador proporciona es la DISTENSIONADO. Ésta es la que sirve de base (junto con experiencias anteriores) para establecer la de PRECALENTAMIENTO.

En el caso de aceros no bonificados y a falta del Certificado de Tratamiento del material, se puede conocer –a partir de su dureza- su temperatura aproximada de revenido. A partir de ese valor se puede definir la de precalentamiento (que será inferior a aquella) que, correctamente definida, no van a afectar las características metalúrgicas y mecánicas del acero.

REPARACIÓN POR SOLDADURA – método operativo

![]()

![]()

![]() OPERACIONES

OPERACIONES

1º Preparación - Común a todos los aceros de herramientas

2º Precalentamiento y Control de temperaturas

![]() . Acero sin tratar (modo A)

. Acero sin tratar (modo A)

![]() . Acero tratado (modo B)

. Acero tratado (modo B)

3º Aportación

![]() modo A factores:

modo A factores:

![]()

![]() Cantidad de Cordón:

Cantidad de Cordón:

![]() -

Solo

-

Solo

![]() -

Mezcla

-

Mezcla

![]() modo B factores:

modo B factores:

![]() - Condiciones de Trabajo

- Condiciones de Trabajo

![]() - Material de Aportación

- Material de Aportación

4ª Como soldar Según

![]() -Dimensiones de la pieza

-Dimensiones de la pieza

![]()

![]() -Medios

-Medios

![]() -Formación

-Formación

![]() Procedimientos

Procedimientos

![]() . TIG - mas rápido; para PIEZAS grandes

. TIG - mas rápido; para PIEZAS grandes

![]() . Mig - más preciso; para PIEZAS pequeñas

. Mig - más preciso; para PIEZAS pequeñas

5º ENFRIAMIENTO

![]()

![]() operación COMÚN A TODOS los aceros

operación COMÚN A TODOS los aceros