Gases para protección de soldadura ABELLO LINDE: algo más que un simple consumible

Los gases técnicos de Abello Linde son utilizados como “auxiliares invisibles” en sectores tan estratégicos como ciencia e investigación, medicina y navegación espacial. Y en casi todos los ámbitos de la producción industrial; como la soldadura de metales

nuevos gases

ABELLO LINDE

Tel.: Call Center: 902 426 462

Fax.:

902 181 078

Por este motivo las soluciones técnicas en gases ABELLO LINDE suelen ser específicas y adaptadas a las necesidades de cada cliente. Precisan además y de forma simultánea, comprobar su grado de efectividad y rendimiento en el Centro Tecnológico ABELLO LINDE ya que el objetivo final es el de conseguir los resultados requeridos.

Así en las soluciones técnicas en gases de protección para soldadura se persigue obtener tanto incrementar la velocidad de soldadura como en el rendimiento de fusión de la misma; lo que para el cliente representa tiempos más cortos de operación y con ello reducción de costos por pieza, tanto en soldadura manual como en especial en la utilización de robots, con el incremento dinámico de su utilización.

Soluciones óptimas para el soldeo de calidad y mayor productividad

La evolución del entorno técnico y económico ha generado cambios tanto en la clasificación de los gases ABELLO LINDE (directamente influenciado por su composición) como en su relación como socio productor de gases.

Actualmente la evolución del soldeo, ha transformado al gas protector de “auxiliar de soldadura” al rango de “herramienta optimizante” que permite aprovechar al máximo el potencial del proceso de soldadura.

ABELLO LINDE ofrece su experiencia para que esta herramienta optimizante participe de forma activa en la creación de valor en la cadena de producción del cliente ya que e l valor de un determinado producto no sólo se mide según valores que son exactamente medibles y calculables.

Además, la creciente importancia de las normas de protección ambiental y las exigencias referidas a la protección del operario y al mismo proceso, hace que la elección del gas debe también tener en cuenta el criterio de la incidencia de contaminantes en el puesto de trabajo.Son cuestiones en los que también ABELLO puede asesorar a sus clientes.

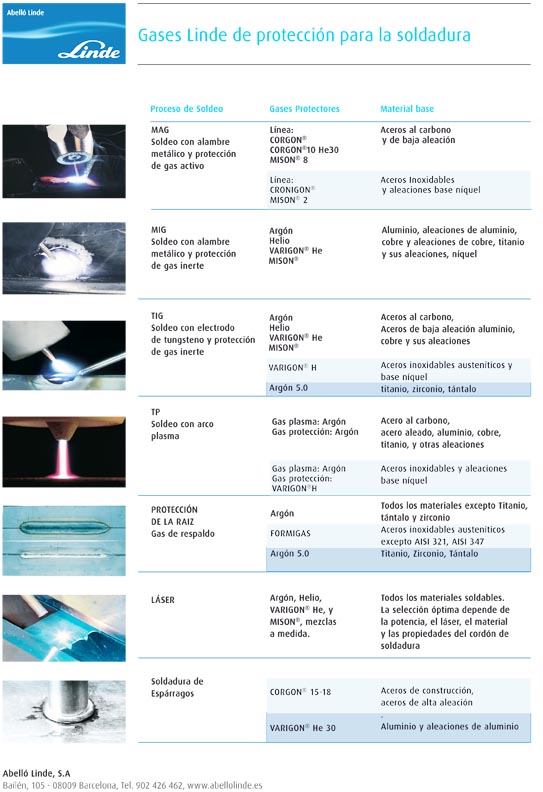

gas de protección adecuado para cada procedimiento de soldadura

El uso de mezclas específicas de gases para la protección de la soldadura, permite optimizar los resultados y que se ajusten a los requisitos concretos de cada aplicación.

Esta optimización se reflejan en valores tales como:

- fluidez del baño de fusión

- valor de la penetración

- la geometría de la penetración

- velocidad de soldeo

- comportamiento durante el cebado y la estabilidad del arco eléctrico

- soldabilidad del material frente a un determinado proceso de soldeo.

Efecto práctico de los gases en la soldadura

- Cebado y la estabilidad del arco eléctrico

Gases con baja energía de ionización , como el argón , favorecen estas dos características en comparación con otros gases con energía de ionización más elevada, como el helio.

El helio es un gas con unas características óptimas para el soldeo por láser , ya que su alta energía de ionización que permite controlar la formación y extensión del plasma de inducción térmica, y en consecuencia la penetración de la soldadura.

La adición de ciertas proporciones de gases poliatómicos a la mezcla de protección, incrementan el aporte térmico, ya que la energía que utilizan en su disociación, la comunican a la pieza, tras su recombinación.

- Conductividad térmica de los gases de protección

Afecta a parámetros de trabajo tales como:

- perfil del cordón de soldadura

- geometría de la penetración

- desgasificación del metal de soldadura

- velocidad de soldeo.

De esta forma es posible incrementar la velocidad de soldeo o la penetración , mediante la adición de helio a la mezcla de gases de protección, en el soldeo de las aleaciones de aluminio , o bien añadiendo hidrógeno en el soldeo de los aceros inoxidables .

La composición química del gas de protección afecta a la estructura metalúrgica del metal de soldadura, y al grado de oxidación superficial del cordón.

Así por ejemplo el oxígeno produce la pérdida por oxidación de elementos de aleación, a la vez que nos proporciona baños de fusión más fluidos.

El dióxido de carbono , en cambio, conduce a la ganancia de carbono por parte del metal de soldadura en los aceros de alta aleación (inoxidables).

El argón y el helio son inertes, por lo que no interactúan químicamente con el metal fundido, sin embargo el hidrógeno presenta un comportamiento reductor, contribuyendo a la eliminación de óxidos superficiales.

El nitrógeno se utiliza como aportación en ciertos gases de protección destinados al soldeo de los aceros inoxidables dúplex, con objeto de mantener el equilibrio entre la fase ferrítica y la austenítica.

Sistemas usuales de transferencia de material en el soldeo

- Soldeo MIG/MAG . Campos de aplicación

El sistema consiste en realizar el soldeo por el arco con electrodo metálico y gas de protección . Se pueden utilizar distintos modos de transferencia. Los parámetros de soldadura que determinan qué tipo de transferencia se debe elegir son entre otros, el gas de protección, el espesor de la chapa a unir y la posición de soldeo.

Opciones de proceso:

- El arco corto (cortocircuito KLB) , se utiliza para el soldeo de chapa fina, en posiciones difíciles y en el soldeo de raíces. La transferencia de material se produce en forma de gotas no más grandes que el diámetro del electrodo en cada cortocircuito.

- El arco globular (ULB) , con mayor tasa de deposición se utiliza en el soldeo de espesores medianos, con mezclas de argón y CO2. La transferencia se produce en forma de gotas mayores que el diámetro del electrodo que caen por gravedad.

- El arco largo (ILB) , con alta tasa de deposición, no permite el soldeo de grandes espesores con CO2. La transferencia se produce en forma de gota gruesa y con salpicaduras.

- Arco spray (SLB) . Se caracteriza por altas tasas de deposición, mayor velocidad de soldeo y mayor penetración, utilizando mezclas con base argón. La transferencia del material se produce en forma de gotas finas, sin cortocircuitos y con pocas salpicaduras.

- Arco rotativo (HL) . Soldeo de alto rendimiento de piezas de gran espesor, con mezclas especiales de base argón, en las que participa el helio. La composición de estas mezclas condicionan el tipo de arco y modo de transferencia del metal de aporte, así con distintas mezclas se obtienen el arco corto de alto rendimiento (HL-KLB), arco spray (HL-SLB) o arco rotativo (RLB).

- Arco pulsado (ILB) . Se utiliza en los procesos MIG/MAG, con mezclas ricas en argón. La transferencia del metal de aporte se produce de forma controlada con cada uno de los impulsos de la corriente de soldeo, sin que se produzcan cortocircuitos. De entre todos los modos de transferencia, éste es el que produce menor cantidad de salpicaduras. El arco pulsado no se puede utilizar con CO2, como gas de protección.

La soldadura MAG es un proceso realizado gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y unas piezas a unir, quedando este protegido de la atmosfera circundante por un gas activo.

La soldadura MAG es un proceso realizado gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y unas piezas a unir, quedando este protegido de la atmosfera circundante por un gas activo.

Utilizado básicamente para aceros no aleados o de baja aleación, en la soldadura MAG el material de aporte es suministrado continuamente y de manera automática por el equipo de soldadura.

El material de aporte, en forma de alambre macizo, está estandarizado en la norma EN 440 y los alambres tubulares en la EN 758. La correcta selección del material de aporte es otro factor de gran importancia en el soldeo MAG de los aceros.

Es similar a la soldadura MIG (soldadura por arco con gas inerte). Se diferencian por el tipo de gas protector utilizado.

La composición de la mezcla de gases utilizada como protección, condiciona sus propiedades; afectando las características metalúrgicas y la geometría del cordón

Los gases Abelló Linde disponibles para el soldeo MAG son:

CORGON® 1

CORGON® 2

CORGON® con un 8 - 40% de CO2

MISON® 8

CORGON® S 8

CO 2

Se pueden utilizar para el soldeo de:

- aceros de tubería

- aceros de grano fino

- aceros de alta resistencia

- aceros de cementación y bonificado.

La hoja informativa DVS 0916 nos ofrece información sobre el correcto soldeo de los aceros de alta resistencia y grano fino.

- MAG con dos hilos

Mientras la soldadura con hilo simple se puede utilizar de forma manual y con ciertas limitaciones en procesos parcialmente mecanizados, la soldadura con dos hilos sólo se utiliza de forma totalmente mecanizada. En el proceso de soldadura MAG - Tándem la preparación de bordes, las exigencias de la soldadura y el equipamiento técnico, son los que deciden la elección del arco y la iniciación diferenciada de los arcos por separado. La ventaja, en comparación con la soldadura con hilo simple está en el posible incremento de la velocidad de soldadura

Con CORGON® He 30 puede alcanzarse un resultado óptimo, abarcando un amplio espectro de grosores de chapa. Para exigencias especiales también puede recurrirse a otras composiciones.

- MAG: soldadura de alto rendimiento: Línea LINFAST® de Abelló Linde

El término alto rendimiento se aplica a procesos con tasa de deposición superior a 8 Kg/h , lo que equivale a velocidades de alambre por encima de los 15 m/min, con alambres macizos de 1,2 mm de diámetro.

En los modos de transferencia MAG en el soldeo de alto rendimiento con alambre simple, el tipo de arco está condicionado por el tipo de unión, los requisitos que debe cumplir la unión y el equipamiento disponible.

La selección del tipo de gas se basará en el tipo de arco necesario y en los requisitos específicos de la unión. La línea LINFAST® ofrece soluciones para el soldeo de alto rendimiento. Partiendo de los requisitos del cliente, se selecciona de forma óptima los parámetros de proceso, el tipo de arco, el gas de protección y la velocidad del alambre.

La hoja técnica DVS 0909-1 recoge la especificación del soldeo de alto rendimiento (MAG-HL).

- MAG: opciones para soldadura de alto rendimiento.

Dos formas de proceso MAG

MAG-HL-simple

Con velocidad de alambre de 18 m/min, se utilizan modos de transferencia en spray o con arco pulsado (MAGp), utilizando CORGON® He 30.

La mezcla CORGON® He 25C nos proporciona mayor rendimiento y estabilidad de arco en modo de transferencia spray (MAGs). Con velocidades de 20 m/min, el CORGON® He 25S, nos proporciona un arco rotativo estable (MAGr). La adecuada selección de la composición de la mezcla determina el tipo de arco correcto y evita la formación de defectos en el cordón.

MAG – HL – Tándem

En el soldeo tándem automatizado permite el aporte de material desde dos alambres de forma continua, por lo que permite elevar considerablemente la velocidad de soldeo y la tasa de deposición. La posibilidad de sincronizar la acción de los dos arcos eléctricos ofrece una amplia gama de posibilidades. El equilibrio entre el helio, CO 2 y argón en la mezcla CRONIGON® He 30 mejora la ejecución de la soldadura y por ello el cordón resultante.

Los gases de protección para el soldeo de alto rendimiento son:

- CORGON® He 30 - para arco pulsado y arco spray : buen comportamiento de mojado en todo el ámbito del grosor de chapa, pocas salpicaduras y formación de óxidos.

- CORGON® He 25 S - para arco spray, rotativo y pulsado : buena superficie de soldadura, especialmente en chapa delgada, máximo rendimiento de fusión posible para el proceso con hilo simple con arco

- CORGON® He 25 C - para arco spray : soldadura con escasa porosidad en tareas exigentes, penetración segura.

- Gas T.I.M.E .

Lógicamente pueden utilizarse todos los gases dentro del ámbito de rendimiento de la soldadura MAG convencional. La participación de helio también mejora en este caso el comportamiento de mojado, permitiendo mayores velocidades de soldadura.

- Soldeo MAG de aceros de alta aleación y materiales base níquel

Los aceros que entran dentro de esta clasificación son:

? Aceros inoxidables (DIN 17440).

? Aceros de laminación y de forja resistentes a la termofluencia (SEW 4670).

? Aceros finos especiales.

? Aleaciones base níquel.

Los materiales de aporte para el soldeo de los aceros inoxidables y resistentes a la termofluencia están normalizados en la norma DIN 8556.

La gama de gases de Abelló Linde para el soldeo de los aceros de alta aleación son:

CRONIGON® S 1

CRONIGON® S 3

CRONIGON® 2

MISON® 2

CRONIGON® He 20

CRONIGON® He 50

CRONIGON® He 30 S

CRONIGON® He 50 S

Los gases protectores de la línea CRONIGON® no ocasionan problemas de sensibilización y posterior corrosión en estos materiales.

A pesar de que el CORGON® 1 proporciona contenidos en carbono inferiores al límite ELC, no debe emplearse este gas en el soldeo de piezas sometidas a ambientes agresivos.

El MISON® 2 permite el soldeo de los aceros inoxidables austeníticos con un arco estable, lo que limita el nivel de proyecciones, ofreciendo a su vez un mayor control sobre la emisión de ozono

Los medios de transferencia para soldeo de los aceros inoxidables que pueden utilizarse son:

- cortocircuito

- spray

- globular

- arco pulsado.

El uso del arco pulsado garantiza una transferencia de material con un nivel mínimo en salpicaduras; permitiendo, a su vez el uso de alambres de mayor diámetro, lo que permite un suministro más uniforme del mismo y favorece el contacto eléctrico con la boquilla. Asimismo facilita el soldeo en posición descendente.

Las aleaciones base níquel y la mayoría de los aceros especiales deberían soldarse con arco pulsado. La temperatura entre pasadas a respetar, depende del tipo de material base que se suelde.

Asmimso es muy importante tener en cuenta que la ganancia de carbono procedente de la aleación del material de aportación es un factor que puede alterar sus propiedades contra la corrosión.

Cuando se sueldan aceros inoxidables de bajo contenido en carbono (grados ELC), el contenido en carbono en el material de aporte debe limitarse a un máximo de 0,03%.

- Soldeo MIG : para aleaciones no férreas

- Soldeo MIG : para aleaciones no férreas

La soldadura MIG es un proceso bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y unas piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte.

La gama de Abelló Linde para el soldeo MIG de aleaciones no férreas, es la siguiente:

- Argón

- VARIGON® S

- VARIGON® He

Estas dos mezclas, proporcionan óptimos resultados en el soldeo de aleaciones base aluminio y cobre, ya que gozan de una alta conductividad térmica.

- VARIGON® He S

- MISON® (proporciona una mayor estabilidad de arco y un adecuado control sobre las emisiones de ozono)

El incremento de la presencia del Helio en los gases de protección, aportan estas ventajas:

- Tensión del arco eléctrico . Mantener la longitud de arco Constante (supone un aumento en el voltaje del arco eléctrico).

- Mejora la penetración.

• Evita defectos como faltas de fusión y de penetración.

• Aumenta la penetración lateral en soldaduras en ángulo.

• Mayor aporte térmico,

• Que favorece la reducción de la porosidad.

• Permite elevar la velocidad de soldeo.

• Cordón de soldadura más ancho y plano,

• Proporciona una transición entre el cordón y el metal base suave que favorece un transición de esfuerzos adecuada.

En muchas aplicaciones el uso de mezclas ricas en helio mejoran la rentabilidad de los procesos de soldeo.

Los modos de transferencia utilizados en el soldeo de las aleaciones no férreas son:

- arco corto

- spray

- pulsado. Adecuado para el soldeo de materiales relativamente blandos como el aluminio, ya que permite el uso de alambres de mayor diámetro, lo que proporciona un avance más uniforme.

Los materiales de aporte para el soldeo de las aleaciones no férricas están normalizados en los siguientes documentos:

- Aleaciones base aluminio DIN 1732 – 1

- Cobre y sus aleaciones DIN 1733

- Aleaciones base níquel DIN 1736

- Soldeo TIG . Campos de aplicación

En el soldeo TIG el arco eléctrico se establece entre la pieza a soldar y el extremo de un electrodo no consumible de wolframio o wolframio aleado con óxidos. La protección del baño de fusión que se genera y el electrodo se consigue mediante el uso de gases inertes (como Argón, Helio o sus mezclas).

El procedimiento TIG se emplea en el soldeo de cualquier material soldable por fusión . La selección final del tipo de corriente, polaridad y tipo de gas de protección depende en gran medida del material a soldar.

Soldeo TIG: características de los gases de protección

El incremento de Helio en la mezcla de gases incrementa el aporte térmico, lo que permite el soldeo a mayor velocidad, o mayores penetraciones.

La adición de Hidrógeno permite incrementar el aporte térmico del arco eléctrico, proporcionando a su vez un carácter reductor a la mezcla de protección, lo que facilita el control de la formación de capas de óxido superficiales. Pero sólo puede utilizarse como aditivo, en las mezclas para el soldeo de los aceros inoxidables austeníticos (Cr-Ni) o aleaciones base níquel. Un porcentaje de hasta el 10% permite incrementar la penetración y la velocidad de soldeo.

Las mezclas con Hidrógeno no deben utilizarse en el soldeo de aleaciones base aluminio (incrementa la porosidad), ni en aceros sensibles al hidrógeno.

En el soldeo de metales reactivos como titanio y tántalo, se recomienda el uso de gases de alta pureza. Por ello se utilizará la calidad 5.0, que ofrece una pureza del 99,999 %.

- Soldeo por Plasma . Campos de aplicación

Al igual que en el TIG, en el soldeo Plasma, el arco eléctrico se establece entre un electrodo no consumible de wolframio y la pieza a soldar . A diferencia del TIG el soldeo plasma dispone de una tobera interna de cobre refrigerada por agua, cuya función es constreñir el arco eléctrico; con lo que se incrementa , notablemente la densidad de energía del mismo (arco columnar).

Al igual que en el TIG, en el soldeo Plasma, el arco eléctrico se establece entre un electrodo no consumible de wolframio y la pieza a soldar . A diferencia del TIG el soldeo plasma dispone de una tobera interna de cobre refrigerada por agua, cuya función es constreñir el arco eléctrico; con lo que se incrementa , notablemente la densidad de energía del mismo (arco columnar).

Dependiendo del rango de intensidad y caudal de gas de plasma utilizado, se identifican tres tipos de soldeo plasma:

- Soldeo microplasma . Se utiliza en el soldeo de pequeños espesores (décimas de milímetro), con intensidades de corriente a partir de la décima del amperio.

- Soldeo plasma intermedio . Utiliza corrientes de soldeo desde 15 a 100 amperios. Para el soldeo hasta 3 mm.

- Soldeo en ojo de cerradura , con alta penetración. Se utilizan corrientes de soldeo por encima de los 100 A. Puede soldarse en una sola pasada hasta 7 mm.

Existen dos tipos de gases para el soldeo por Plasma::

- El gas de plasma , que circula por la tobera interior (de cobre) y forma el arco eléctrico.

Se utiliza normalmente el argón o las mezclas de argón con helio o argón con hidrógeno.

- El gas protector que circula entre la tobera interior y la exterior. Su función es la de proteger el baño fundido del contacto directo con el aire.

Se utiliza argón, o mezclas de argón con hidrógeno para el soldeo de los aceros inoxidables Cr-Ni o aleaciones base níquel, o argón con helio para el soldeo de las aleaciones de aluminio o el cobre.

- Soldeo por Láser . Gases de protección .

El soldeo láser se diferencia de otros procesos de soldeo por fusión (MIG/MAG, TIG,...) por su alta densidad de energía, lo que permite un aporte térmico mucho más localizado.

Las consecuencias de este efecto son un menor nivel de distorsión, una zona afectada térmicamente más estrecha y una mayor velocidad de soldeo. La gran mayoría de las soldaduras por láser se efectúan sin aporte de material . Sólo cuando existe un riesgo alto de agrietamiento puede ser indispensable el uso de material de aporte.

Con láser se puede soldar un amplio espectro de materiales: aleaciones férreas, no férreas e incluso plásticos

Los dispositivos láser más extendidos en la industria son los de CO 2 , y los de Nd:YAG. En ambos casos es preciso el uso de un gas que garantice la protección del baño fundido y el cordón a alta temperatura.

Cada tipo de Laser, tiene su gas específico:

Láser de CO 2

El láser de CO 2 , es ampliamente utilizado en la industria de automoción y sus auxiliares. La obtención de una unión soldada de alta calidad depende en gran medida de la selección adecuada del gas de protección.

El soldeo con altas potencias puede producir la formación de un plasma de inducción térmica sobre la superficie de la pieza, cuando se sobrepasa cierto valor de densidad de energía. Este plasma puede absorber una cantidad excesiva de energía limitando la penetración de la soldadura. Gracias a su alto potencial de ionización LASERLINE® Helio Ultra ofrece un adecuado control sobre la formación y extensión del plasma de inducción térmica. Esta última es la opción más universal, pero en función del material pueden utilizarse otros gases y mezclas (LASERLINE®, LASERMIX® C).

Láser de Nd: YAG

Ampliamente utilizado en la industria debido a su fácil automatización. El haz, en este caso, permite ser transportado por fibra óptica, lo que facilita su robotización.

Es normal el uso de dispositivos de 2 a 5 kW. Su longitud de onda, más pequeña que la del CO2, lo hace menos susceptible a la formación de plasma de inducción térmica, por lo que la selección del gas de protección dependerá de otros factores como el material base. La gama LASERLINE® ofrece una amplia gama de posibilidades.